Високоякісні меблі нестандартного розміру з вологостійкого та водонепроникного МДФ з меламіну

введення продукту

- Високоякісна різьблення МДФ: клей E0/P2, щільність: 850-900 кг/куб.м, нульовий викид формальдегіду

-МДФ середньої якості (звичайний меблевий МДФ): клей Е1, щільність: 750-800 кг/м3

-МДФ низького класу (МДФ на ринку меблів): клей Е2, щільність: 650-700 кг/куб.м.

МДФ не містить сучків або кілець, що робить його більш однорідним, ніж натуральне дерево під час різання та експлуатації.[8] Однак МДФ не є повністю ізотропним, оскільки волокна щільно притискаються один до одного через лист. Типовий МДФ має тверду, рівну гладку поверхню, що робить його ідеальним для облицювання, оскільки через тонкий шпон не можна телеграфувати зерно, як у фанери. Доступний так званий «преміум» МДФ, який має більш рівномірну щільність по всій товщині панелі.

Гравірування МДФ: використовується для виготовлення різних іграшок та виробів, підходить для технології лазерного різання.

Меблеві МДФ: використовуються в дизайні шаф, шаф, диванів і т. д. Зазвичай поверхню тонко обробляють і обклеюють меламіновим папером різних кольорів.

МДФ низької щільності: використовується для виробництва упаковки, упаковки ящиків або туалетних столиків, а також використовується для підлогових і стінових панелей.

Розрізнення кольорів

1. Світло-коричнева серцевина МДФ (вологостійка)

2. Темно-коричнева серцевина MDF/HDF (гравірування)

2. Зелений сердечник МДФ (водонепроникний)

3. Червоний сердечник МДФ (вогнезахисний)

Ми можемо виготовляти фанеру будь-яких розмірів на замовлення, а також можемо налаштувати якість продукції відповідно до попиту, що є нашою перевагою

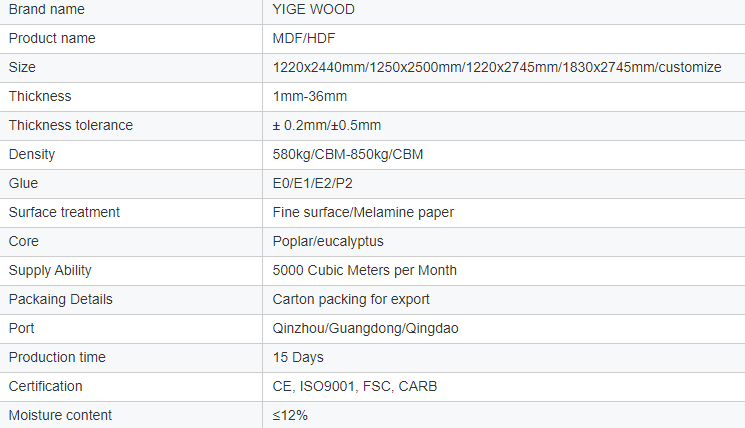

Параметр продукту

Наукові знання

МДФ цінується за його бездефектний склад і дуже однорідну щільність, що дозволяє йому різати, фрезерувати, формувати і свердлити чисто, зберігаючи складні деталі з мінімальним зносом відходів і інструментів. Панель за панеллю, це важко перевершити за ефективністю матеріалів, продуктивністю обробки та продуктивністю. МДФ також обробляється красиво і стабільно. Його плоска гладка поверхня забезпечує виняткові результати, будь то ламінування, прямий друк або фарбування. Відшліфований різними доступними зернами, він добре працює навіть з дуже тонкими накладками та темними кольорами фарби. Стабільність розмірів є ще однією важливою перевагою. Це означає, що набухання та коливання товщини практично усуваються під час використання цього продукту. Точні майстри обробляють їх складові частини під час виробництва будуть підтримуватися в зібраному продукті, який вони виробляють. Застібки будуть щільно притягуватися, а кінцеві користувачі насолоджуються точною посадкою та чистим зовнішнім виглядом.

Забезпечує гладке, однорідне обличчя без дефектів

Високоякісні волокна з високою енергією та постійна щільність Ultrastock Select забезпечують ідеальні характеристики для різання та очищення.

Гладка відполірована поверхня з остаточним покриттям зернистістю 150

Ідеально підходить для фарб, морилок, шпону або ламінату – все з чудовими результатами

Складання не потрібно

З часом термін «МДФ» став загальною назвою для будь-якої ДВП сухого процесу. МДФ зазвичай складається з 82% деревного волокна, 9% клею карбамідоформальдегідної смоли, 8% води та 1% парафінового воску. Щільність зазвичай становить від 500 до 1000 кг/м3 (31 і 62 фунтів/куб. футів). Діапазон щільності та класифікація на легкі, стандартні та високощільні плити є неправильним і заплутаним. Щільність плити, коли її оцінюють по відношенню до щільності волокна, що йде на виготовлення панелі, важлива. Товста МДФ панель з щільністю 700–720 кг/м3 (44–45 фунтів/куб. фут) може вважатися високою щільністю у випадку волокнистих панелей з м’яких порід деревини, тоді як панель такої ж щільності, виготовлена з волокон листяних порід деревини, ні. розглядається як так. Еволюція різних типів МДФ була зумовлена різною потребою в конкретних сферах застосування.

Під час різання МДФ у повітря виділяється велика кількість частинок пилу. Респіратор необхідно носити, а матеріал розрізати в контрольованому та провітрюваному середовищі. Герметизація відкритих країв є хорошою практикою для обмеження викидів від сполучних речовин, що містяться в цьому матеріалі.

Формальдегідні смоли зазвичай використовуються для зв’язування волокон у МДФ, і випробування постійно показують, що вироби з МДФ виділяють вільний формальдегід та інші леткі органічні сполуки, які становлять небезпеку для здоров’я в концентраціях, які вважаються небезпечними, протягом щонайменше кількох місяців після виготовлення. Сечовина-формальдегід є завжди повільно звільняється від країв і поверхні МДФ. Під час фарбування, нанесення покриття на всі сторони готового виробу є гарною практикою для запечатування у вільному формальдегіді. В якості фінішних покриттів можна використовувати воскові та масляні покриття, але вони менш ефективні для ущільнення у вільному формальдегіді.

Чи досягають ці постійні викиди формальдегіду шкідливих рівнів у реальному середовищі, ще не повністю визначено. Основне занепокоєння викликає галузі, що використовують формальдегід. Ще в 1987 році Агенція з охорони навколишнього середовища США класифікувала його як «ймовірний канцероген для людини», а після додаткових досліджень Міжнародне агентство ВООЗ з дослідження раку (IARC) у 1995 році також класифікувало його як «ймовірний канцероген для людини». Подальша інформація та оцінка всіх відомих даних привели до того, що IARC у червні 2004 року перекласифікував формальдегід як «відомий канцероген для людини», пов’язаний з раком носових пазух і носоглотки, а також, можливо, з лейкемією.

Відповідно до Міжнародних стандартів викидів композитної плати використовуються три європейські класи формальдегіду: E0, E1 і E2, що базуються на вимірюванні рівнів викидів формальдегіду. Наприклад, E0 класифікується як містить менше 3 мг формальдегіду на кожні 100 г клею, що використовується при виготовленні ДСП і фанери. E1 і E2 класифікуються як такі, що містять 9 і 30 г формальдегіду на 100 г клею відповідно. У всьому світі існують різноманітні схеми сертифікації та маркування для таких продуктів, які можуть бути явними для вивільнення формальдегіду, як-от Каліфорнійська рада з повітряних ресурсів.

Зображення програми