Wysokiej jakości meble o wymiarach niestandardowych, odporne na wilgoć i wodoodporne płyty MDF

Wprowadzenie produktów

-Wysokiej klasy rzeźbiona płyta MDF: klej E0/P2, gęstość: 850-900kg/cbm, zerowa emisja formaldehydu

-Średniej jakości MDF (zwykła płyta MDF meblowa): klej E1, gęstość: 750-800kg/m3

-MDF low-end (market meblowy MDF): klej E2, gęstość: 650-700kg/cbm

MDF nie zawiera sęków ani słojów, dzięki czemu jest bardziej jednorodny niż drewno naturalne podczas cięcia i eksploatacji.[8] Jednak płyta MDF nie jest całkowicie izotropowa, ponieważ włókna są ściśle sprasowane przez arkusz. Typowa płyta MDF ma twardą, płaską, gładką powierzchnię, która sprawia, że idealnie nadaje się do fornirowania, ponieważ nie ma pod nią słojów, które mogłyby telegrafować przez cienką okleinę, jak w przypadku sklejki. Dostępna jest tak zwana płyta MDF „premium”, która charakteryzuje się bardziej jednolitą gęstością na całej grubości płyty.

Grawerowany MDF: używany do wyrobu różnych zabawek i rękodzieła, odpowiedni do technologii cięcia laserowego.

MDF meblowy: używany do projektowania szafek, szaf, sof itp. Generalnie powierzchnia jest drobno obrabiana i oklejana różnymi kolorami papieru melaminowego.

MDF o niskiej gęstości: używany do produkcji opakowań, pudełek do pakowania lub toaletek, a także do paneli podłogowych i ściennych.

Rozróżnienie kolorów

1. Jasnobrązowy rdzeń MDF (odporny na wilgoć)

2. Ciemnobrązowy rdzeń MDF/HDF (grawerowanie)

2. Zielony rdzeń MDF (wodoodporny)

3. Czerwony rdzeń MDF (ognioodporny)

Na zamówienie możemy wykonać sklejkę we wszystkich rozmiarach, a także możemy dostosować jakość produktów do zapotrzebowania, co jest naszym atutem

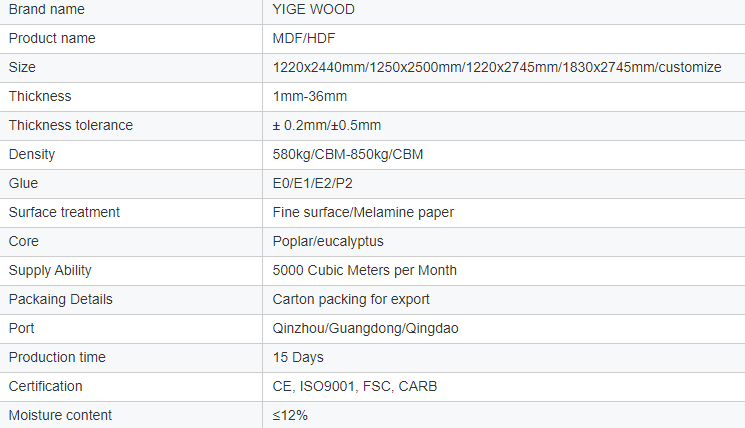

Parametr produktu

Wiedza naukowa

Płyta MDF jest ceniona za pozbawiony wad skład i bardzo jednorodną gęstość, które umożliwiają czyste cięcie, frezowanie, kształtowanie i wiercenie, zachowując skomplikowane detale przy minimalnym zużyciu i zużyciu narzędzi. Panel za panel, trudno pobić pod względem wydajności materiału, wydajności obróbki i produktywności. MDF również pięknie i konsekwentnie wykańcza. Jego płaska, gładka powierzchnia zapewnia wyjątkowe rezultaty, niezależnie od tego, czy jest laminowana, drukowana bezpośrednio, czy malowana. Szlifowany z gamą dostępnych grysów, dobrze sprawdza się nawet przy bardzo cienkich warstwach i ciemnych kolorach farby. Kolejną ważną korzyścią jest stabilność wymiarowa. Oznacza to, że podczas używania tego produktu praktycznie wyeliminowano różnice w pęcznieniu i grubości. Precyzyjna maszyna rzemieślnicza do części składowych podczas produkcji zostanie zachowana w zmontowanym produkcie, który wytwarzają. Zapięcia zaciągną się mocno, a użytkownicy końcowi będą cieszyć się dokładnym dopasowaniem i czystym wyglądem.

Zapewnia gładką, spójną twarz, która jest całkowicie wolna od wad

Wysokiej jakości, wysokoenergetycznie rafinowane włókna i stałe gęstości materiału Ultrastock Select zapewniają idealne właściwości do cięcia i czyszczenia

Gładka powierzchnia polerowana z ostatecznym wykończeniem o ziarnistości 150

Idealnie nadaje się do farb, bejc, fornirów lub laminatów - wszystko z doskonałymi wynikami

Nie wymaga montażu

Z biegiem czasu termin „MDF” stał się ogólną nazwą dla każdej płyty pilśniowej przetwarzanej na sucho. MDF składa się zazwyczaj z 82% włókien drzewnych, 9% kleju z żywicy mocznikowo-formaldehydowej, 8% wody i 1% wosku parafinowego. Gęstość wynosi zwykle od 500 do 1000 kg/m3 (31 i 62 funtów/stopę sześcienną). Zakres gęstości i klasyfikacja jako płyta o małej gęstości, standardowej lub wysokiej gęstości jest myląca i myląca. Ważna jest gęstość płyty, oceniana w stosunku do gęstości włókna, z którego wykonano panel. Gruby panel MDF o gęstości 700-720 kg/m3 (44-45 funtów/stopę sześcienną) może być uważany za wysoką gęstość w przypadku paneli z włókien drzew iglastych, podczas gdy panel o tej samej gęstości wykonany z włókien drewna liściastego nie jest uważane za tak. Ewolucja różnych rodzajów płyt MDF była napędzana przez różne potrzeby w zakresie określonych zastosowań.

Podczas cięcia płyty MDF do powietrza uwalniana jest duża ilość cząsteczek kurzu. Respirator należy nosić, a materiał ciąć w kontrolowanym i wentylowanym środowisku. Uszczelnianie odsłoniętych krawędzi jest dobrą praktyką, aby ograniczyć emisje ze spoiw zawartych w tym materiale.

Żywice formaldehydowe są powszechnie stosowane do wiązania włókien w MDF, a testy konsekwentnie wykazały, że produkty MDF przez co najmniej kilka miesięcy po wytworzeniu emitują wolny formaldehyd i inne lotne związki organiczne, które stanowią zagrożenie dla zdrowia w stężeniach uważanych za niebezpieczne. zawsze powoli uwalniane z krawędzi i powierzchni płyty MDF. Podczas malowania, dobrą praktyką jest powlekanie wszystkich stron gotowego elementu w celu uszczelnienia wolnego formaldehydu. Jako wykończenia mogą być stosowane woskowe i olejne wykończenia, ale są one mniej skuteczne w uszczelnianiu wolnego formaldehydu.

To, czy te ciągłe emisje formaldehydu osiągną szkodliwe poziomy w rzeczywistych środowiskach, nie jest jeszcze w pełni określone. Głównym problemem są branże wykorzystujące formaldehyd. Już w 1987 roku amerykańska EPA sklasyfikowała go jako „prawdopodobny czynnik rakotwórczy u ludzi”, a po dalszych badaniach Międzynarodowa Agencja Badań nad Rakiem WHO (IARC) w 1995 roku również sklasyfikowała go jako „prawdopodobny czynnik rakotwórczy u ludzi”. Dalsze informacje i ocena wszystkich znanych danych doprowadziły IARC do przeklasyfikowania formaldehydu jako „znanego ludzkiego czynnika rakotwórczego” związanego z rakiem zatok przynosowych i rakiem nosogardzieli oraz prawdopodobnie z białaczką w czerwcu 2004 r.

Zgodnie z normami emisji International Composite Board, stosowane są trzy europejskie klasy formaldehydu, E0, E1 i E2, w oparciu o pomiary poziomów emisji formaldehydu. Na przykład E0 jest klasyfikowany jako zawierający mniej niż 3 mg formaldehydu na każde 100 g kleju stosowanego w produkcji płyt wiórowych i sklejki. E1 i E2 są sklasyfikowane jako mające odpowiednio 9 i 30 g formaldehydu na 100 g kleju. Na całym świecie istnieją różne schematy certyfikacji i oznakowania dla takich produktów, które mogą jednoznacznie uwalniać formaldehyd, takie jak kalifornijska Rada ds. Zasobów Powietrza.

Zdjęcie aplikacji