Kiváló minőségű egyedi méretű bútor melamin nedvességálló és vízálló MDF

termék bemutatása

-Csúcsminőségű faragott MDF: E0/P2 ragasztó, sűrűség: 850-900kg/cbm, nulla formaldehid kibocsátás

-Közepes minőségű MDF (rendes bútor MDF): E1 ragasztó, sűrűség: 750-800kg/cbm

-Low-end MDF (piaci bútor MDF): E2 ragasztó, sűrűség: 650-700kg/cbm

Az MDF nem tartalmaz csomókat vagy gyűrűket, így a vágás és a használat során egyenletesebb, mint a természetes fa.[8] Az MDF azonban nem teljesen izotróp, mivel a szálak szorosan egymáshoz préselődnek a lapon keresztül. A tipikus MDF kemény, lapos, sima felülettel rendelkezik, ami ideálissá teszi a furnérozáshoz, mivel a vékony furnéron keresztül nem áll rendelkezésre alatta lévő szemcse, mint a rétegelt lemez esetében. Rendelkezésre áll egy úgynevezett "prémium" MDF, amely egyenletesebb sűrűséggel rendelkezik a panel teljes vastagságában.

Gravírozott MDF: különféle játékok és kézműves termékek készítésére szolgál, alkalmas lézervágási technológiára.

Bútor MDF: szekrények, gardróbszekrények, kanapék stb. tervezésére használják. Általában a felületet finoman megmunkálják és különböző színű melaminpapírral ragasztják.

Alacsony sűrűségű MDF: csomagolásgyártáshoz, csomagolódobozokhoz vagy fésülködőasztalokhoz, valamint padló- és falpanelekhez.

Színes megkülönböztetés

1. Világosbarna mag MDF (nedvességálló)

2. Sötétbarna mag MDF/HDF (gravírozás)

2. Zöld mag MDF (vízálló)

3. Piros mag MDF (égésgátló)

Megrendelésre bármilyen méretű rétegelt lemezt tudunk készíteni, illetve a termékek minőségét is igény szerint testre szabhatjuk, ami előnyünk

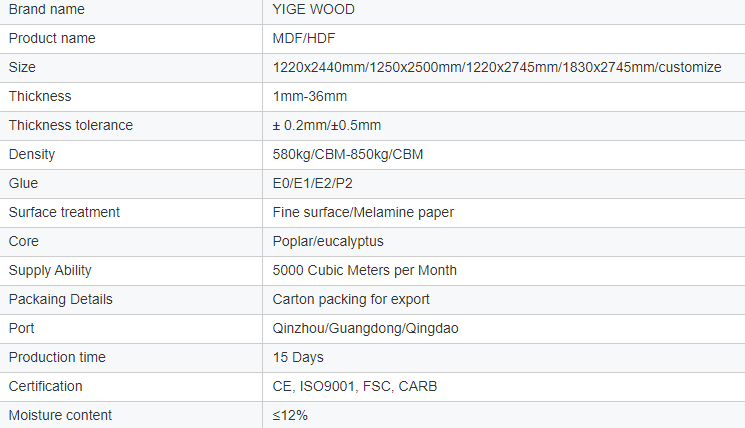

Termék paraméter

Tudományos tudás

Az MDF-et hibamentes összetétele és rendkívül egyenletes sűrűsége miatt értékelik, amely lehetővé teszi a tisztán vágást, marást, formázást és fúrást, a bonyolult részletek megtartása mellett minimális pazarlás és szerszámkopás mellett. Panel a panelhez, nehéz felülmúlni az anyaghatékonyság, a megmunkálási teljesítmény és a termelékenység tekintetében. Az MDF is szépen és egyenletesen befejeződik. Lapos, sima felülete kivételes eredményeket biztosít, akár laminált, akár direkt nyomott vagy festett. A rendelkezésre álló szemcsék széles skálájával csiszolva még nagyon vékony rétegekkel és sötét festékszínekkel is jól teljesít. A méretstabilitás egy másik fontos előny. Ez azt jelenti, hogy a termék használata során a duzzadás és a vastagság eltérései gyakorlatilag megszűnnek. A precíziós kézművesek a gyártás során alkatrészeikbe bedolgozva megmaradnak az általuk gyártott összeszerelt termékben. A rögzítőelemek szorosan húznak, a végfelhasználók pedig élvezni fogják a pontos illeszkedést és a tiszta megjelenést.

Sima, egyenletes arcot kínál, amely teljesen hibamentes

A kiváló minőségű, nagy energiával finomított szálak és az Ultrastock Select egyenletes sűrűsége ideális tulajdonságokat biztosít a vágáshoz és a tisztításhoz

Sima felület polírozott végső 150 szemcsefinomsággal

Tökéletesen alkalmas festékekhez, pácokhoz, furnérokhoz vagy laminátumokhoz – mindez kiváló eredménnyel

Nincs szükség összeszerelésre

Idővel az "MDF" kifejezés minden száraz eljárással előállított rostlemez általános elnevezésévé vált. Az MDF jellemzően 82% farostból, 9% karbamid-formaldehid gyanta ragasztóból, 8% vízből és 1% paraffinviaszból áll. A sűrűség jellemzően 500 és 1000 kg/m3 (31 és 62 lb/cu ft) között van. A sűrűség tartománya és a könnyű, szabványos vagy nagy sűrűségű táblák besorolása téves elnevezés és zavaró. A lemez sűrűsége, ha a panel elkészítéséhez használt szál sűrűségéhez viszonyítva értékeljük, fontos. A 700–720 kg/m3 (44–45 lb/cu ft) sűrűségű MDF panel nagy sűrűségűnek tekinthető puhafa rost panelek esetében, míg az azonos sűrűségű keményfa szálból készült panel nem. annak tekintik. A különböző típusú MDF-ek fejlődését a specifikus alkalmazások iránti eltérő igények határozták meg.

Az MDF vágásakor nagy mennyiségű porrészecskék kerülnek a levegőbe. Ellenőrzött és szellőztetett környezetben légzőkészüléket kell viselni, és az anyagot levágni. A szabadon lévő élek tömítése jó gyakorlat az ebben az anyagban lévő kötőanyagok kibocsátásának korlátozására.

A formaldehid gyantákat általában az MDF rostjainak összekapcsolására használják, és a vizsgálatok következetesen kimutatták, hogy az MDF termékek szabad formaldehidet és más illékony szerves vegyületeket bocsátanak ki, amelyek nem biztonságosnak ítélt koncentrációkban, legalább néhány hónapig a gyártás után. mindig lassan szabadul fel az MDF széleitől és felületétől. Festéskor a kész darab minden oldalának bevonása jó gyakorlat a szabad formaldehid bezárására. Viasz és olaj bevonatok használhatók bevonatként, de kevésbé hatékonyak a szabad formaldehidben való tömítésben.

Még nem határozták meg teljesen, hogy a formaldehid állandó kibocsátása eléri-e a káros szintet a való világban. Az elsődleges szempont a formaldehidet használó iparágak. Az US EPA már 1987-ben a "valószínű emberi rákkeltőnek" minősítette, és további vizsgálatok után a WHO Nemzetközi Rákkutató Ügynöksége (IARC) 1995-ben szintén "valószínű emberi rákkeltőnek" minősítette. A további információk és az összes ismert adat értékelése arra késztette az IARC-t, hogy 2004 júniusában a formaldehidet „ismert humán rákkeltőnek” minősítse, amely az orrüregrákhoz és az orrgaratrákhoz, illetve valószínűleg a leukémiához kapcsolódik.

A nemzetközi kompozitlemez-kibocsátási szabványok szerint három európai formaldehid osztályt alkalmaznak, az E0, E1 és E2 formaldehid kibocsátási szint mérése alapján. Például az E0 besorolása szerint kevesebb, mint 3 mg formaldehidet tartalmaz a forgácslap és rétegelt lemez gyártása során használt ragasztó minden 100 g-jából. Az E1 és E2 9, illetve 30 g formaldehidet tartalmaz 100 g ragasztóban. Világszerte változó tanúsítási és címkézési rendszerek léteznek az ilyen termékekre, amelyek kifejezetten formaldehidet bocsátanak ki, mint például a Californian Air Resources Board.

Alkalmazási kép